直线导轨在现代自动化设备中的地位愈发重要,它作为连接动力与执行端的关键传动与支撑元件,直接决定着设备的运动精度、响应速度与运行稳定性。无论是数控机床、工业机器人还是高精密检测平台,直线导轨都承担着让运动更平滑、更精准的任务,为智能制造体系提供坚实的基础。

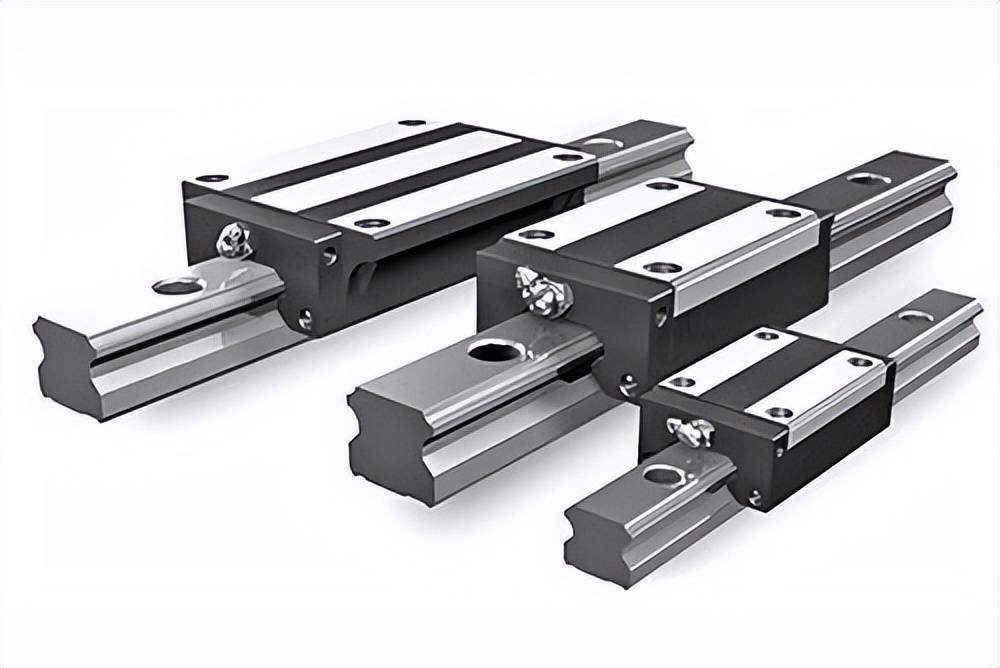

直线导轨通过滚动体在滑块与轨道间循环运动,将传统滑动摩擦转化为滚动摩擦,使传动效率得到极大提升,运动阻力明显降低。滚动接触带来的高精度线性运动能力,让导轨能够在极小的驱动力下实现平稳直线位移,保证设备的重复定位精度与响应灵敏度。导轨内部的滚珠排列经过精密设计,既能承受高负载,又能保持顺畅运行,使整个运动系统在高速与高精度之间取得稳定平衡。

直线导轨的高刚性结构设计是其实现精准控制的重要基础。导轨底座与滑块通常采用高强度合金钢,经多道热处理与精密磨削工艺加工,保证了其抗变形能力与使用寿命。在自动化设备的高速运行中,任何微小的震动或位移误差都可能放大为加工或装配偏差。高刚性直线导轨能够有效抑制这种微振动,将能量损耗与精度偏差控制在极低范围内,维持系统稳定运行,从而满足智能化生产中对高重复精度与长期可靠性的需求。

在智能化控制体系中,直线导轨不仅是机械结构的一部分,更是精密运动反馈的重要环节。配合编码器、传感器及伺服控制系统,导轨可以实时反馈滑块位置,实现闭环控制,使设备具备自我校准与误差补偿能力。通过这种高精度位置检测与响应机制,设备能够自动调整运动路径与速度,完成复杂工艺动作,显著提升自动化系统的智能化水平。

直线导轨在制造精度与装配工艺上的不断优化,也让设备的集成度更高、控制更灵活。导轨安装面经过严格平面度控制,可与丝杠、电机及其他传动组件实现高精度对接,使整机结构更加紧凑,减少能量损耗,提高机械传动的效率。模块化设计的直线导轨能够根据不同设备需求自由组合,适配多轴联动与多工位控制结构,让自动化生产线的布局更加灵活。

随着工业智能化与数字化的发展,直线导轨也在不断融合传感、监测与预测维护功能。部分高端直线导轨内置智能感应模块,可实时监测润滑状态、温度变化与运行阻力,通过数据分析预测磨损趋势,为设备提供预防性维护参考。这种智能化设计让导轨不再只是单一的机械组件,而是成为能与上位机系统交互的数据节点,推动整个自动化设备向智能感知与自我诊断方向发展。

直线导轨的应用还大大提升了自动化设备的能效表现。由于摩擦系数低,能量传递效率高,驱动系统所需的功率更小,整体运行更加节能稳定。高平顺度的运动轨迹不仅减少了机械震动,还延长了设备零部件的使用寿命,降低维护成本。对于高精度制造、半导体装配及检测等领域而言,这种稳定可靠的传动特性尤为重要。

直线导轨的作用已不再局限于提供直线支撑,它正在成为智能化运动系统的核心神经。它让机械结构拥有更高的响应力、更精准的控制能力和更长的使用寿命,使自动化设备能够在复杂多变的生产环境中保持稳定与高效。随着技术的持续迭代配资头条官网,直线导轨将在更多智能制造场景中发挥关键作用,为工业自动化的未来提供坚实支撑。

元鼎证券_元鼎证券APP下载安装_在线股票配资平台提示:本文来自互联网,不代表本网站观点。